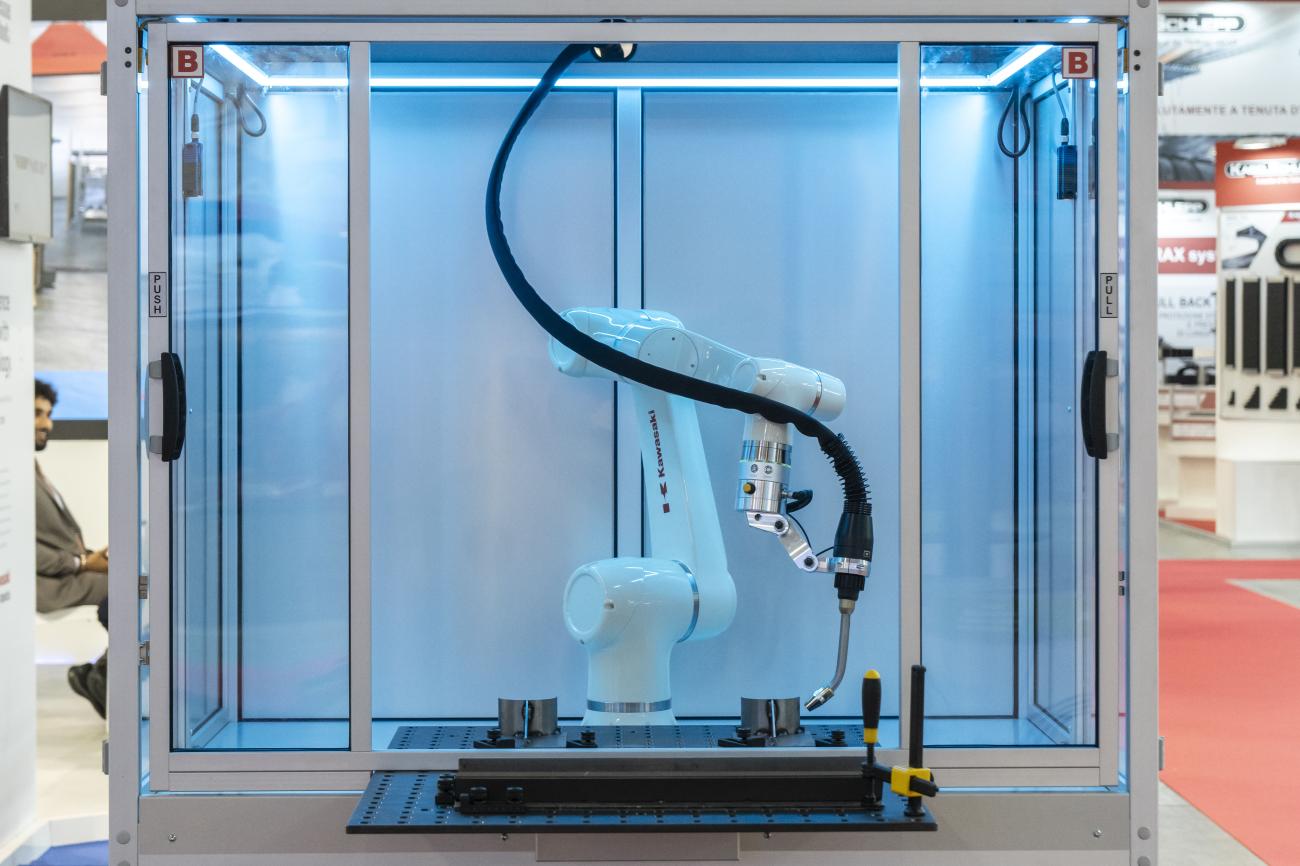

Nel mondo dell’automazione industriale, l’impiego di robot collaborativi, o "cobot", sta rivoluzionando i processi produttivi offrendo soluzioni flessibili e altamente efficienti. La TS Weld Mate, una cella di saldatura compatta e trasportabile dotata del robot collaborativo CL110N della Kawasaki Robotics, è una soluzione pensata per le aziende che cercano semplicità, produttività e sicurezza.

Una delle caratteristiche distintive della TS Weld Mate è la sua dimensione compatta, con un ingombro di 1650 x 2400 mm, incluse le stazioni di lavoro da 800 x 550 mm ciascuna.

Grazie a queste dimensioni ridotte, la cella può essere facilmente integrata anche in spazi produttivi limitati. La TS Weld Mate è inoltre progettata per essere completamente trasportabile: grazie alla cabina autonoma e all’integrazione di tutti i componenti essenziali, può essere spostata agevolmente all’interno del capannone o in altri siti produttivi, offrendo una straordinaria flessibilità operativa. Questa versatilità si rivela particolarmente utile per realtà produttive che devono adattare le linee a diverse esigenze o operare su più stabilimenti.

Progettata per la General Industry e per chi ha la necessità di saldare piccoli lotti, la TS Weld Mate è l’alternativa ideale alla saldatura manuale. Anziché dedicare risorse umane alle operazioni manuali e ripetitive, le imprese possono affidare il lavoro alla cella robotizzata, ottenendo maggiore precisione e migliorando la qualità delle operazioni.

Al cuore della TS Weld Mate c'è il robot collaborativo CL110N

Progettato per offrire un'esperienza d'uso intuitiva ed accessibile, con un carico massimo di 10 kg e uno sbraccio di 1000 mm, questo cobot affronta con efficienza operazioni di saldatura collaborativa, manipolazione e pallettizzazione.

A differenza dei tradizionali robot industriali, che possono richiedere competenze tecniche avanzate e una programmazione più o meno complessa, questo modello si distingue per l’estrema semplicità di programmazione. Il CL110N utilizza infatti un sistema di programmazione a blocchi, che consente di creare percorsi e comandi con la funzionalità drag&drop, sfruttando macro predefinite e riutilizzando parti di programmi già creati. Questa soluzione accelera notevolmente il processo di configurazione e riduce il rischio di errori. Una volta configurato, il percorso del robot può essere simulato all’interno di un ambiente virtuale, dove è possibile verificare e ottimizzare i movimenti, le traiettorie e le operazioni prima di passare alla produzione vera e propria, riducendo costi e tempi legati ad eventuali modifiche durante la fase operativa.

Anche chi ha poca esperienza con l'automazione può dunque imparare a gestirlo in tempi rapidi. Questa caratteristica riduce la necessità di operatori altamente specializzati, rendendo l’automazione accessibile a una più ampia gamma di realtà produttive.

Il CL110N fa parte della Serie CL, lanciata da Kawasaki Robotics nel 2023, che comprende quattro modelli progettati per adattarsi a una vasta gamma di applicazioni. Si caratterizza per il montaggio con orientamento libero e la protezione IP66, che gli garantisce resistenza a polveri e liquidi. Come tutti i robot della Kawasaki Robotics, anche i cobot della serie CL integrano soluzioni che migliorano la gestione e la sicurezza dei cavi. Tutti i cavi di dati e di alimentazione passano attraverso il braccio del robot, garantendo un design pulito e sicuro, facilitando le operazioni di manutenzione e pulizia.

Dal punto di vista delle prestazioni, il CL110N è estremamente efficiente: con una velocità leader del settore pari a 200°/s e una ripetibilità di ± 0,02 mm, garantisce precisione e rapidità in ogni operazione. Questi risultati sono possibili grazie ai componenti di alta qualità integrati, come gli encoder a 24 bit, che offrono una delle risoluzioni più elevate disponibili sul mercato, e a una struttura leggera ma robusta, tipica dei robot industriali di Kawasaki Robotics.

L’introduzione della TS Weld Mate offre, in sintesi, una serie di vantaggi tangibili. Grazie alla doppia stazione di lavoro su tavola rotante manuale, gli operatori possono preparare un pezzo mentre il robot lavora sull’altro, riducendo al minimo i tempi morti e aumentando la produttività complessiva. L'automazione del processo di saldatura consente anche una significativa riduzione dei costi operativi, poiché diminuisce il bisogno di manodopera manuale, riducendo al contempo errori e scarti di produzione. Il robot CL110N garantisce una qualità costante, offrendo saldature precise e uniformi, riducendo la variabilità tipica delle operazioni manuali e migliorando la qualità del prodotto finito. Infine, con il robot che si occupa delle saldature, si riduce drasticamente il rischio di infortuni per gli operatori, migliorando così la sicurezza generale e le condizioni di lavoro in azienda.